📣 Inscrivez-vous à notre prochain Webinar sur le LEAN !

Optimiser vos postes de travail : Alliez standards LEAN, ergonomie et performance

📅 Mardi 8 avril 2025 à 16h00

Au programme du webinar :

Ce webinar vous fournira les clés pour améliorer les conditions de travail des opérateurs.

Les contraintes de production sont fastidieuses et les postes électriques apporteront de meilleures performances sur votre site.

Au programme de cette session :

📚 Les principes fondamentaux des standards LEAN au poste de travail

🔎 Comment améliorer les conditions de travail en améliorant la performance

💬 Les étapes et les bénéfices de l'ergonomie dans l’entreprise

🚀 Quelques conseils pour réussir avec des exemples

Ne manquez pas cette opportunité unique d'améliorer votre compétitivité !

📬 Avec la participation de Jean Paul LERAILLER, Fondateur de SESA SYSTEMS et Philippe FRACHE, LEANEO pour animer le webinar et répondre à toutes vos questions.

Après votre inscription, vous recevrez un e-mail de confirmation pour rejoindre le Webinar.

SESA SYSTEMS organise dans son ACADEMY un atelier LEAN. Le thème abordés est :

Comment pérenniser la démarche LEAN et le management visuel ?

📅 Jeudi 16 novembre 2023

de 9h00 à 12h00

Programme de l'atelier :

✔️ Qu’est-ce que la démarche LEAN ?

✔️ Les objectifs de cette méthode ?

✔️ Comment pérenniser la démarche LEAN dans votre entreprise ?

✔️ Présentation des solutions pour un chantier LEAN réussi

🥐 Accueil / Tour de table

🔎 Présentation SESA SYSTEMS

🎯 Découverte des produits de la gamme Management visuel

📍 Visite de l'ACADEMY sur 300m²

L'inscription est obligatoire et sans frais.

Les retards de production peuvent représenter un défi majeur pour toute entreprise industrielle. Ils entraînent des surcoûts, des insatisfactions clients, et peuvent affecter la compétitivité sur le marché. Cependant, une planification rigoureuse et optimisée peut transformer ces obstacles en opportunités d'efficacité accrue. Voici cinq clefs pratiques pour éviter les retards de production et garantir une gestion fluide et productive.

1. Analyser et anticiper les contraintes.

Une planification efficace commence par une analyse approfondie des contraintes.

Cela inclut :

- Les ressources disponibles : machines, équipements et main-d'œuvre.

- Les délais des fournisseurs : une attention particulière doit être portée aux délais critiques pour les matières premières ou les composants essentiels.

- Les aléas potentiels : pannes, retards logistiques, et pics imprévus de la demande.

En anticipant ces facteurs, les équipes peuvent établir des calendriers réalistes et prévoir des marges de sécurité adaptées. L'utilisation de logiciels avancés de gestion des contraintes permet également de simuler différents scénarii et d'adopter des stratégies préventives.

2. Mettre en place un suivi en temps réel

La transparence sur l’avancement des tâches est cruciale pour détecter et résoudre les problèmes avant qu’ils ne se traduisent par des retards.

- Intégrer des outils digitaux : des systèmes tels que les ERP (Enterprise Resource Planning) ou des solutions IoT (Internet des objets) permettent de suivre en temps réel les indicateurs clefs de performance (KPI) de production.

- Analyser les écarts : lorsque les performances ne correspondent pas aux prévisions, il est essentiel d'identifier rapidement les causes et de réagir efficacement.

Un suivi en temps réel réduit les incertitudes et favorise une prise de décision plus rapide et plus précise.

3. Favoriser la collaboration entre les équipes.

Les retards sont souvent la conséquence d’un manque de coordination entre les différents départements. La communication joue donc un rôle clef dans une planification réussie.

- Réunions régulières : organiser des points hebdomadaires ou journaliers pour synchroniser les priorités et partager les informations importantes.

- Outils collaboratifs : des plateformes comme Slack, Microsoft Teams ou des modules intégrés dans les logiciels ERP permettent aux équipes de rester connectées et de partager les mises à jour en temps réel.

Encourager un esprit de collaboration renforce la cohérence des actions et limite les erreurs de transmission ou d’interprétation des informations.

4. Optimiser les calendriers avec des données fiables.

Les décisions de planification doivent s’appuyer sur des données précises et à jour.

Pour cela :

- Analyser les historiques : utiliser les données des cycles de production passés pour identifier les goulots d'étranglement récurrents. Dans cette optique, l'utilisation de cycles Heijunka permet notamment de niveler la production. Il est également recommandé d'utiliser le Takt-Time afin d'évaluer la durée idéale de la production.

- Adopter l’intelligence artificielle : les algorithmes d’IA peuvent prévoir les tendances, comme les variations saisonnières ou les pics de demande, permettant ainsi de mieux ajuster les plannings.

- Suivre les performances des fournisseurs : établir des évaluations régulières pour s'assurer qu'ils respectent les délais et les standards de qualité attendus.

Les données fiables réduisent les hypothèses et renforcent la précision des plans de production.

5. Élaborer des plans d’urgence.

Même les meilleures stratégies ne peuvent éliminer complètement les imprévus. C'est pourquoi il est impératif d'avoir des plans de secours.

- Identifiez des alternatives : prévoir des fournisseurs secondaires ou des solutions temporaires en cas de panne d’équipement.

- Créez des protocoles de crise : établir des procédures standardisées pour faire face rapidement aux perturbations majeures.

- Formez vos équipes : sensibiliser les employés aux protocoles d’urgence pour qu’ils puissent réagir efficacement.

La capacité à rebondir face à l’inattendu peut faire la différence entre un retard mineur et une interruption significative de la production.

Conclusion

Une planification optimisée repose sur une compréhension fine des contraintes, une capacité à suivre les processus en temps réel, et une collaboration fluide entre les équipes. En s’appuyant sur des données fiables et en préparant des plans d’urgence, les entreprises industrielles peuvent réduire considérablement les risques de retards. Ces cinq clefs constituent un guide pratique pour améliorer la gestion de la production et maintenir un avantage compétitif durable.

En mettant en œuvre ces principes, les entreprises sont mieux préparées à relever les défis de la production moderne tout en répondant aux attentes de leurs clients et partenaires.

Le management visuel digital est une approche moderne qui transforme la gestion des équipes de production industrielle en améliorant la communication, la productivité et la qualité. L'intégration de cette méthodologie offre de nombreux avantages spécifiques au secteur industriel, rendant son adoption non seulement bénéfique mais souvent nécessaire pour rester compétitif.

Amélioration de la Communication

Dans une équipe de production industrielle, la clarté et la rapidité de la communication sont essentielles. Les outils de management visuel digital, tels que les tableaux de bord interactifs et les affichages numériques en temps réel sur écran, permettent de partager instantanément des informations cruciales sur les projets en cours ou les statistiques de production. Par exemple, les indicateurs de performance clés (KPI) peuvent être mis à jour en temps réel, donnant à tous les membres de l’équipe une vision claire et commune des objectifs et des résultats.

Cette solution en toute transparence aide à éliminer les malentendus et à aligner tous les membres de l’équipe sur les mêmes priorités. Les opérateurs de machine, les superviseurs et les gestionnaires peuvent voir en un coup d'œil l’état des opérations, les niveaux de stock, les performances des équipements et l'efficacité globale de la méthode de production. Si la production n'est pas assez efficace, cela permet de prendre des décisions rapides et éclairées, améliorant ainsi l'efficacité opérationnelle.

Augmentation de la Productivité

Le management visuel digital permet d’identifier rapidement les goulots d'étranglement et les inefficacités dans le processus de production. En affichant les flux de travail et les états des machines en temps réel, les problèmes peuvent être détectés et leur résolution mise en place avant qu'ils n'affectent gravement la production de l'usine.

De plus, les tableaux de bord numériques peuvent être configurés pour alerter automatiquement les équipes en cas de déviation par rapport aux normes établies. Par exemple, si une machine tombe en panne ou si la production d'une ligne particulière ralentit, une alerte est envoyée immédiatement, permettant une intervention rapide. Cette proactivité réduit les temps d'arrêt et maintient un flux de production constant.

Amélioration de la Qualité

L'un des principaux objectifs du management visuel digital est d'assurer une qualité constante des produits. En intégrant des systèmes de surveillance et de contrôle de qualité en temps réel, les équipes peuvent suivre les critères de qualité tout au long du processus de production. Les écarts peuvent être identifiés immédiatement et corrigés avant que les produits défectueux ne soient acheminés vers les étapes suivantes ou envoyés aux clients.

Les données collectées peuvent également être analysées pour identifier des besoins, des tendances ou des anomalies qui pourraient indiquer des problèmes sous-jacents dans le processus de production. Cela permet une amélioration continue, en ajustant les processus pour réduire les variations et améliorer la qualité des produits finaux.

Facilitation de l'Engagement des Employés

Le management visuel digital n'est pas seulement bénéfique pour les processus de production en industrie, mais aussi pour l'engagement et la satisfaction des employés. Les travailleurs peuvent voir l'impact direct de leur travail sur les résultats globaux de l'équipe et de l'entreprise, ce qui peut être très motivant. De plus, les systèmes de feedback en temps réel permettent aux employés de se sentir plus impliqués et valorisés.

Par exemple, les panneaux d'affichage interactifs peuvent inclure des reconnaissances pour les performances exceptionnelles, encourageant un environnement de travail positif et collaboratif. En se sentant soutenus et informés, les employés sont plus susceptibles de s'engager activement dans leurs tâches et de contribuer à l’amélioration continue des processus.

Réduction des Coûts

Enfin, le management visuel digital contribue à la réduction des coûts. En optimisant la communication, en augmentant la productivité, et en améliorant la qualité, les entreprises peuvent réduire les pertes liées aux temps d'arrêt, aux retouches et aux produits défectueux. De plus, les analyses de données en temps réel permettent d’identifier des opportunités pour optimiser les ressources et réduire les déchets.

Ce qu'il faut retenir...

L'implantation du management visuel digital dans une équipe de production industrielle représente un investissement stratégique qui peut transformer les opérations quotidiennes. En améliorant la communication, la productivité, la qualité, l'engagement des employés et en réduisant les coûts, cette technique permet aux entreprises de rester compétitives et de répondre plus efficacement aux exigences du marché. Adopter cette technologie n'est pas seulement une amélioration des processus existants, mais un pas vers l'avenir de la production industrielle.

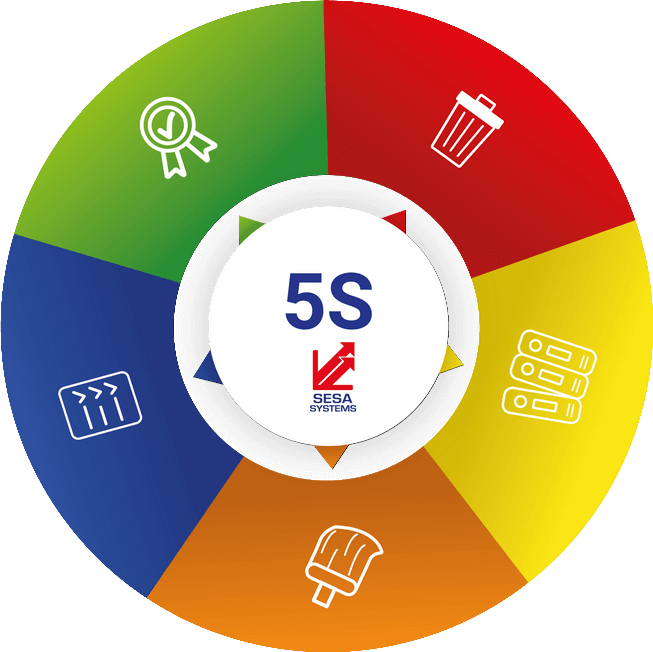

La méthode 5S, originaire du Japon, est une approche systématique dont l'objectif est d'organiser les espaces de travail de manière efficace et sécurisée. Cette méthode de LEAN Management est divisée en cinq étapes — Seiri (Trier), Seiton (Ranger), Seiso (Nettoyer), Seiketsu (Standardiser) et Shitsuke (Soutenir) — qui offrent une base solide pour l'amélioration continue et la performance opérationnelle. Mais pourquoi les entreprises devraient-elles adopter les 5S ? Voici les raisons principales pour lesquelles la mise en œuvre de cette démarche est bénéfique.

Amélioration de la Productivité

L'un des avantages les plus immédiats de la méthode 5S est l'augmentation de la productivité. En éliminant les éléments inutiles (Seiri) et en organisant de manière optimale ceux qui restent (Seiton), les employés passent moins de temps à chercher les outils, objets et les matériaux nécessaires à leur travail. Lorsque chaque chose est à sa place, il est plus facile de s'y retrouver. Cette organisation réduit les temps morts et permet une utilisation plus efficace des ressources. Par exemple, dans un lieu comme une usine de fabrication, un atelier bien ordonné signifie que les ouvriers peuvent se déplacer plus rapidement entre les stations de travail, augmentant ainsi le rendement global.

Réduction des Risques et des Accidents

Un environnement de travail propre et bien rangé est moins sujet aux accidents. Le troisième S, Seiso, consiste à nettoyer régulièrement les espaces et les postes de travail, ce qui permet non seulement de maintenir un environnement agréable, mais aussi de prévenir les risques de blessures. Les débris et les outils mal placés peuvent causer des accidents ; en les éliminant, les entreprises protègent la santé de leurs employés et réduisent les interruptions liées aux incidents.

Qualité Améliorée

La standardisation des processus (Seiketsu) est une règle essentielle pour maintenir des niveaux élevés de qualité. En appliquant des procédures uniformes, les variations et les erreurs sont minimisées. Cela garantit que chaque produit ou service répond aux mêmes critères de qualité, augmentant la satisfaction des clients et renforçant la réputation de l'entreprise. Par exemple, dans une chaîne de montage automobile, des procédures standardisées garantissent que chaque véhicule est assemblé avec le même équipement et la même précision.

Engagement et Motivation des Employés

L'implication des employés dans le processus 5S peut considérablement améliorer leur engagement et leur motivation. Lorsqu'ils participent activement à l'organisation et à l'amélioration de leur environnement de travail, ils se sentent plus responsables et valorisés. Cette implication est particulièrement cruciale lors de la phase Shitsuke, où la discipline et la formation continue assurent la pérennité des améliorations apportées. Un personnel engagé est souvent plus productif et moins sujet à l'absentéisme, ce qui bénéficie directement à l'entreprise.

Réduction des Coûts

La mise en œuvre du 5S peut également entraîner une réduction significative des coûts. En optimisant l'utilisation de l'espace et des ressources, les entreprises peuvent réduire les dépenses inutiles. Par exemple, un inventaire bien géré signifie moins de gaspillage et de surstockage, ce qui se traduit par des économies sur les coûts de stockage et de gestion des stocks. De plus, la prévention des accidents réduit les coûts liés aux arrêts de travail et aux indemnisations des employés blessés.

Environnement de Travail Agréable

Un environnement de travail propre, organisé et sécurisé contribue également au bien-être général des employés. Un espace ordonné et propre est plus agréable à utiliser, ce qui peut améliorer le moral et la satisfaction au travail. La méthode 5S encourage également la communication et la collaboration entre les équipes, en créant un cadre où les idées d'amélioration sont partagées et mises en œuvre collectivement.

Conclusion

En résumé, la méthode 5S est une stratégie puissante pour améliorer la productivité, la qualité, la sécurité et le bien-être au sein d'une organisation. En adoptant cette approche systématique, les entreprises peuvent créer un environnement de travail plus efficace, plus sûr et plus agréable pour leurs employés. Les bénéfices tangibles, tels que la réduction des coûts et l'amélioration de la qualité, combinés aux avantages intangibles, comme l'augmentation de l'engagement des employés, font des 5S une méthode indispensable pour toute organisation cherchant à améliorer ses performances globales.

La méthode 5S, issue du Lean Manufacturing, est essentielle pour instaurer un environnement de travail efficace, sécurisé et bien organisé. Compatible aussi bien avec le travail de bureau que pour le travail de production, elle repose sur cinq principes japonais : Seiri (Trier), Seiton (Ranger), Seiso (Nettoyer), Seiketsu (Standardiser) et Shitsuke (Soutenir). Pour une entreprise comme SESA SYSTEMS, spécialisée dans le Lean Manufacturing, il est très important de proposer des outils permettant d'appliquer cette méthodologie au sein de n'importe quelle organisation ainsi que de donner des conseils sur la manière dont vous pouvez sensibiliser au mieux vos équipes afin de maximiser la qualité de votre travail et de votre production. Voici les étapes que vous pouvez suivre pour cette sensibilisation.

Expliquer les Fondements de la Méthode 5S

Commencez par une introduction complète de la méthode 5S. Utilisez des supports visuels et des exemples concrets pour illustrer chaque étape. Par exemple, une vidéo démonstrative montrant un espace de travail avant et après l'application des 5S peut être très parlante. Expliquez comment chaque principe contribue à l'amélioration globale du lieu de travail et à l'efficacité des processus.

- Seiri (Trier) : Éliminez les éléments inutiles de l’espace de travail.

- Seiton (Ranger) : Organisez les éléments nécessaires de manière ordonnée.

- Seiso (Nettoyer) : Nettoyez et inspectez régulièrement les équipements.

- Seiketsu (Standardiser) : Établissez des normes et des routines.

- Shitsuke (Soutenir) : Maintenez les pratiques et améliorez-les continuellement.

Former les Équipes sur le Terrain

La formation pratique est essentielle. Organisez des ateliers interactifs où les équipes peuvent mettre en œuvre les principes 5S dans des scénarii réels. Choisissez une zone pilote pour débuter et montrez comment chaque étape peut être appliquée. Encouragez la participation active et laissez les employés expérimenter les bénéfices immédiats de la méthode.

Utiliser des Outils et des Produits Adaptés

Fournissez les outils adéquats pour soutenir la mise en œuvre des 5S. Pour cette étape, SESA SYSTEMS propose par exemple des panneaux de signalisation, des chariots de rangement, et des kits de nettoyage. Assurez-vous que les équipes comprennent comment utiliser ces outils pour optimiser leur espace de travail.

Promouvoir une Culture d’Amélioration Continue

La méthode 5S n’est pas une tâche ponctuelle, mais un processus continu dans le temps. Encouragez les salariés à adopter une culture d’amélioration continue. Organisez des réunions régulières pour discuter de la gestion globale du projet, des progrès, des défis et des nouvelles idées pour améliorer les pratiques. Utilisez des tableaux de bord et des indicateurs de performance pour suivre les avancées et motiver les équipes dans leur travail.

Reconnaître et Récompenser les Efforts

La reconnaissance des efforts et des succès est cruciale pour maintenir l'engagement des équipes. Mettez en place un système de récompenses pour les employés qui montrent un engagement exemplaire dans l’application des 5S. Cela peut inclure des certificats, des primes ou des mentions spéciales lors des réunions d’équipe.

Communiquer Efficacement

La communication est clef pour la sensibilisation aux 5S. Utilisez différents canaux de communication pour diffuser les informations : newsletters, affiches, réunions et plateformes digitales internes. Assurez-vous que le message sur l’importance des 5S soit clair et régulièrement rappelé à tous les niveaux de l’entreprise.

Évaluer et Ajuster Régulièrement

Évaluez régulièrement l’efficacité de la mise en œuvre des 5S. Utilisez des audits internes pour identifier les points forts et les zones d’amélioration. Pour cela, vous pouvez notamment utiliser l'application SESA CHECK. Soyez prêt à ajuster les stratégies en fonction des retours des équipes et des observations sur le terrain. L’objectif est de rendre les 5S un élément naturel de la culture d’entreprise.

Ce qu'il faut retenir...

Sensibiliser ses équipes aux 5S est une démarche stratégique pour toute entreprise souhaitant améliorer son efficacité et son environnement de travail. En suivant ces étapes, votre entreprise peut garantir une mise en œuvre réussie de la méthode 5S. Cela se traduira par une amélioration significative de la productivité, de la sécurité et de la satisfaction des employés. Adopter les 5S, c’est investir dans un avenir meilleur pour l’entreprise et ses collaborateurs.

Le marquage au sol est une composante essentielle dans les environnements de production industrielle. S'inscrivant dans une logique de Management Visuel, et plus largement, de LEAN Manufacturing, il permet d’organiser les entrepôts, les espaces, d’améliorer la productivité, et surtout de renforcer la sécurité des collaborateurs autour des lignes de production. La mise en œuvre d’un marquage au sol efficace exige une planification rigoureuse, une connaissance approfondie des normes en vigueur et une exécution soignée. Cet article explore les étapes clés pour réussir un projet de marquage au sol, ainsi que ses impacts sur la sécurité et la prévention en milieu industriel.

Pourquoi le marquage au sol est crucial en industrie

Dans un atelier de production, le marquage au sol joue plusieurs rôles stratégiques. Il permet :

- L’organisation des flux : Délimiter des zones pour les piétons, les véhicules industriels comme les chariots élévateurs, et les aires de stockage.

- La prévention des accidents : Réduire les risques de collisions et autres incidents en définissant des chemins de circulation clairs.

- La conformité réglementaire : Répondre aux exigences légales relatives à la sécurité au travail et aux normes internationales, telles que l’ISO 7010 pour les pictogrammes.

Un marquage et une signalisation bien pensés contribuent à un environnement de travail ordonné, sûr et conforme à la réglementation et aux attentes des inspections.

Étapes pour réaliser un marquage au sol industriel

Étape 1 : Évaluer les besoins spécifiques de l’espace

Avant de poser quoi que ce soit, il est essentiel d’analyser les particularités de l’environnement. Identifiez les flux de personnes et de machines, les zones à risques, les points de stockage, et les aires nécessitant un accès réglementé ou limité. Une cartographie précise est indispensable.

Étape 2 : Choisir les matériaux adaptés

Les marquages au sol doivent résister aux contraintes spécifiques de votre atelier, comme le passage répété d'engins et de charges lourdes ou l’exposition à des produits chimiques. L'utilisation de matériel professionnel est donc nécessaire. Les options courantes incluent :

- La peinture industrielle : Durable, adaptée à de grandes surfaces, mais nécessite un temps de séchage.

- Les rubans adhésifs haute résistance : Idéals pour une application rapide, l'adhésif permet d'adapter le marquage aux usages plus facilement.

- Les résines époxy ou polyuréthane : Particulièrement robustes pour des environnements intensifs.

Étape 3 : Respecter les codes de couleurs et signalétiques

Chaque couleur a une signification précise en milieu industriel :

- Jaune (RAL 1023) : Avertissements, dangers et délimitation des zones de circulation ou d’entreposage.

- Rouge (RAL 3020) : Interdictions, zones de danger.

- Vert (RAL 6024) : Informations, directions et zones de sécurité ou de premiers secours.

- Blanc (RAL 9016) : Neutre, marquage général

- Noir (RAL 9017) : Utilisé pour masquer les lignes sur l'asphalte et pour les zébras jaunes et noirs.

- Bleu (RAL 5017) : Marquages de protections ou d'obligations.

- Orange (RAL 2009) : Marquage concernant le stockage des produits chimiques

- Gris (RAL 7045) : Utilisé pour masquer les marquages sur le béton.

Assurez-vous que ces marquages sont lisibles et conformes aux normes en vigueur dans votre secteur.

Étape 4 : Préparer la surface

Un marquage durable dépend de la préparation de la surface. Nettoyez et dégraissez minutieusement les zones concernées. Si le sol présente des fissures ou des irrégularités, réparez-les avant l’application.

Étape 5 : Poser les marquages

Suivez le plan défini pour appliquer vos marquages. Utilisez des pochoirs pour garantir la précision, notamment pour les pictogrammes. Si vous utilisez de la peinture, travaillez dans des conditions optimales (température et humidité) pour assurer l’adhérence.

Étape 6 : Effectuer un contrôle qualité

Une fois le marquage terminé, vérifiez la conformité avec votre plan initial et les normes. Assurez-vous de la visibilité sous différentes conditions d’éclairage.

Enjeux de sécurité et prévention

Le marquage au sol est avant tout un outil de prévention des accidents. N'hésitez pas à organiser des sessions de formation et à mettre en place des actions de communication pour diffuser l'information. Dans un atelier où des machines lourdes et des collaborateurs cohabitent, il sert à :

- Réduire les erreurs humaines : Les employés savent exactement où marcher et où déposer les matériaux.

- Faciliter l’évacuation : Les voies de sortie sont clairement indiquées grâce à des bandes au sol en cas d’urgence.

- Renforcer la sensibilisation : Des symboles visuels attirent l’attention sur les zones dangereuses.

En investissant dans un marquage conforme et bien entretenu, les entreprises réduisent les risques de litiges liés à la sécurité et assurent une meilleure protection de leur personnel.

Perspectives : la signalétique aérienne

Si le marquage au sol est indispensable, il ne couvre pas toutes les situations. La signalétique aérienne, notamment les panneaux suspendus, complète efficacement les marquages horizontaux. Elle permet de repérer facilement les zones spécifiques, même dans des espaces encombrés ou mal éclairés. Par exemple, des panneaux indiquant les voies de sortie, les stations d’incendie ou les zones à risques sont souvent utilisés en conjonction avec les marquages au sol.

Ce qu'il faut retenir...

En conclusion, réussir un marquage au sol dans un environnement industriel exige une approche méthodique qui prend en compte les besoins de sécurité, les contraintes opérationnelles, et les arrêtés et normes légales applicables. En combinant des marquages horizontaux et une signalétique verticale, les entreprises maximisent la sécurité et l’efficacité de leurs installations.

La méthode Kanban, issue du système de production de Toyota dans les années 1940, est une approche de gestion des flux de travail qui vise à optimiser l'efficacité et la productivité des équipes. Elle repose sur la visualisation des tâches et la limitation du travail en cours. Initialement pensée pour être utilisée sur des tableaux physiques avec des cartes physiques, cette méthode a aujourd'hui connu plusieurs changements pour être digitalisée, intégrée à des logiciels et intégrée à la méthode Agile. Cette méthode d'organisation est souvent utilisée dans les entreprises de développement afin de fournir un cadre et des éléments visuels au client en fonction de l'évolution de leurs demandes. Voici comment utiliser cette méthode de manière efficace.

Comprendre les principes de base du Kanban

Le mot "Kanban" signifie "panneau visuel" en japonais. La méthode repose sur quelques principes fondamentaux :

- Visualiser le travail : L’idée principale est de rendre le travail visible pour tous les membres de l’équipe. Pour cela, on utilise un tableau Kanban qui affiche toutes les tâches sous forme de cartes placées dans des colonnes représentant les différentes étapes du processus de travail.

- Limiter le travail en cours : En fixant des limites au nombre de tâches pouvant être en cours dans chaque étape, on évite la surcharge de travail et on favorise une meilleure concentration et une gestion plus efficace des ressources.

- Gérer le flux : Surveiller le flux de travail et les temps de cycle (le temps nécessaire pour qu'une tâche passe d’une étape à une autre) permet d’identifier les goulots d’étranglement et d’apporter des améliorations continues.

- Amélioration continue : La méthode Kanban encourage l’amélioration continue en analysant les processus et en apportant des ajustements réguliers.

Mettre en place un tableau Kanban

La mise en place d’un tableau Kanban est la première étape pratique pour utiliser cette méthode.

Créer les colonnes du tableau

Un tableau Kanban classique comporte généralement les colonnes suivantes :

- À faire : Les tâches à réaliser.

- En cours : Les tâches en cours de réalisation.

- Terminé : Les tâches achevées.

Selon votre secteur d'activité, la complexité et la nature de votre projet, vous pouvez ajouter des colonnes intermédiaires, par exemple "En attente de revue", "En test", etc.

Ajouter les cartes

Chaque tâche est représentée par une carte sur le tableau. Une carte contient des informations essentielles telles que le titre de la tâche, une description, le responsable, la date d’échéance, etc.

Limiter le travail en cours

Il est crucial de définir des limites pour chaque colonne afin de prévenir la surcharge de travail et d’encourager l'achèvement des tâches avant de commencer de nouvelles. Par exemple, vous pouvez décider qu'il ne peut y avoir que trois tâches simultanément dans la colonne "En cours".

Suivre et gérer le flux

Le suivi régulier du flux de travail est essentiel pour identifier et résoudre les goulots d’étranglement. Utilisez des métriques telles que le temps de cycle et le temps de traversée pour évaluer la performance du processus. Cela permet de prendre des décisions informées pour améliorer l’efficacité.

Favoriser l'amélioration continue

La méthode Kanban repose sur le principe d’amélioration continue. Organisez des réunions régulières de rétrospective pour analyser le flux de travail, discuter des défis rencontrés et proposer des solutions pour optimiser les processus. Utilisez des outils tels que des diagrammes de flux cumulatif pour visualiser les progrès et identifier les zones d'amélioration.

Ce qu'il faut retenir

Pour résumer, on peut dire que la méthode Kanban est un outil puissant pour gérer et optimiser les flux de travail. C'est pourquoi de nombreuses entreprises l'utilisent aujourd'hui, bien que les tableaux Kanban sont généralement digitalisés. En effet, en visualisant le travail, en limitant ce qui peut être fait simultanément, en suivant le flux et en favorisant l'amélioration continue, les équipes peuvent accroître leur efficacité et leur productivité. La clef du succès réside dans l'adaptation et l'amélioration constantes des processus en fonction des besoins spécifiques de l’équipe et du projet. Que vous gériez des projets de développement logiciel, des opérations marketing, de la production ou tout autre type de travail, la méthode Kanban peut être une aide précieuse pour atteindre vos objectifs avec efficacité et agilité.

Qu'est-ce que le LEAN ?

Dans un monde où la concurrence est de plus en plus rude et où les entreprises cherchent sans cesse à maximiser leur efficacité afin de mieux répondre à leur clients, le LEAN émerge comme une solution puissante pour améliorer les processus de travail. Le LEAN, originaire du système de production de Toyota dans les années 1950, a depuis évolué et s'est répandu dans divers secteurs, de la fabrication aux services en passant par la gestion de projet. Cette approche repose sur la résolution de problèmes, la réduction des gaspillages et l'optimisation des flux de travail pour créer de la valeur tout en minimisant les efforts inutiles. En effet, LEAN peut être traduit par "maigre", dans le sens où l'on cherche à éliminer tout ce qui n'est pas nécessaire et qui fait perdre du temps, de l'argent ou de l'énergie de manière générale.

Voyons comment ces méthodes peuvent transformer les entreprises en favorisant l'efficacité, la flexibilité et l'innovation.

Comment utiliser ces méthodes pour optimiser les processus ?

Tout d'abord, les méthodes de LEAN Management et de LEAN Manufacturing ont pour objectif l'identification et l'élimination des gaspillages, ce qui permet d'optimiser les processus de travail. Cette optimisation des processus est notamment le but des Six Sigma. Les gaspillages que le LEAN cherche à éliminer peuvent prendre différentes formes, telles que les retards, les stocks excédentaires, les mouvements inutiles et les défauts de qualité. Grâce à la mise en œuvre des principes du LEAN, les entreprises peuvent réduire ces gaspillages et ainsi accroître leur productivité. Par exemple, en utilisant des outils tels que le diagramme de flux de valeur issu de la VSM, les entreprises peuvent visualiser les étapes de leur processus et identifier les activités non essentielles qui ralentissent la production. En éliminant ces étapes superflues, les entreprises peuvent accélérer leurs cycles de production et répondre plus rapidement aux demandes des clients.

De plus, les méthodes LEAN favorisent une culture de l'amélioration continue au sein des organisations, c'est notamment le cas du Kaizen. Plutôt que de considérer l'optimisation des processus comme un événement ponctuel, le LEAN encourage les entreprises à chercher constamment des moyens de s'améliorer. Cela se fait en mettant en place des mécanismes de rétro-planning, tels que les réunions de revue de performance et les cercles de qualité, qui permettent aux employés de partager leurs idées et leurs observations sur la manière d'améliorer les processus existants. En encourageant la participation de tous les membres de l'équipe, le LEAN favorise un environnement où l'innovation et l'amélioration sont valorisées, ce qui conduit à des gains d'efficacité à long terme.

En outre, les méthodes LEAN mettent l'accent sur la création de valeur pour le client. Plutôt que de se concentrer uniquement sur la réduction des coûts, le LEAN encourage les organisations à comprendre les besoins et les attentes de leurs clients et à concevoir leurs processus en conséquence. Cela peut se traduire par une personnalisation accrue des produits ou services, une réduction des délais de livraison ou une amélioration de la qualité. En adoptant une approche centrée sur le client, les entreprises peuvent non seulement améliorer leur satisfaction client, mais aussi se démarquer de la concurrence.

Enfin, les méthodes LEAN favorisent la flexibilité et l'adaptabilité des organisations face aux changements du marché. En minimisant les gaspillages et en optimisant les flux de travail, les entreprises deviennent plus agiles et peuvent répondre plus rapidement aux fluctuations de la demande ou aux changements des préférences des clients. De plus, en encourageant une culture de l'amélioration continue, le LEAN permet aux organisations de s'adapter rapidement aux nouvelles technologies, aux nouveaux processus ou aux nouvelles réglementations. Cette capacité à s'adapter rapidement aux changements du marché est essentielle pour assurer la pérennité et la croissance à long terme.

En savoir plus sur les méthodes LEAN

Le LEAN offre donc un cadre puissant pour améliorer les processus de travail et transformer les entreprises. En réduisant les gaspillages, en favorisant l'innovation et l'amélioration continue, en se concentrant sur la création de valeur pour le client et en renforçant la flexibilité organisationnelle, le LEAN permet aux organisations de devenir plus efficaces, compétitives et résilientes dans un environnement commercial en constante évolution. Afin d'en savoir plus sur les différentes méthodes et adopter les principes du LEAN dans votre entreprise, vous pouvez consulter la page Conseils et Méthodes LEAN de notre site internet. Chaque concept y est détaillé et expliqué en détail, des 5S au KANBAN en passant par l'ergonomie au travail, vous trouverez toutes les ressources nécessaires pour mettre en place un plan d'action détaillé par tâche pour optimiser vos processus de travail, mais aussi créer une culture d'excellence qui favorise la croissance et la réussite à long terme.

Optimiser la préparation de commande et le conditionnement en entrepôt est un enjeu crucial pour les entreprises souhaitant améliorer leur efficacité logistique et réduire leurs coûts opérationnels. Pour y parvenir, il est essentiel d’adopter une approche méthodique, une bonne organisation de l’espace de travail et une formation adéquate du personnel. Voici quelques stratégies pour y arriver.

Bien organiser votre espace

La première étape concerne l’organisation physique des postes de conditionnement. En effet, leur emplacement par rapport aux marchandises et aux zones de stockage joue un rôle capital. Un agencement bien pensé des postes permet de réduire les déplacements inutiles des opérateurs entre le picking dans le stock et le poste, créant ainsi un itinéraire optimisé qui permet d’augmenter la productivité. Il est important de suivre les principes de l’ergonomie et de la méthode 5S pour agencer les postes de travail, en veillant à ce que les employés aient facilement accès aux outils, références et matériaux nécessaires. Par exemple, placer les articles les plus fréquemment utilisés à portée de main et organiser les zones de conditionnement de manière logique (réception, emballage, expédition) peut significativement accélérer le processus. C'est dans cette logique que la gamme PACKINGPOST a été développée, en fournissant aux préparateurs de colis un accès privilégié aux cartons et autres dispositifs d'emballage.

Standardiser les procédures

Ensuite, la standardisation des processus de conditionnement est également cruciale. En établissant des procédures claires et uniformes, les entreprises peuvent assurer une qualité constante et réduire les écarts. Des check-lists et des protocoles précis doivent être mis en place pour chaque type de commande et de produit. Ces procédures peuvent d'ailleurs être affichées sur les PACKINGPOST afin de faciliter la gestion de la préparation de commande. Les systèmes de convoyeurs automatiques ou de rayonnage dynamiques, par exemple, permettent de déplacer les produits entre différents postes sans intervention humaine, réduisant ainsi le temps et l'effort nécessaires.

Assurer la formation des opérateurs

La formation du personnel est un autre aspect essentiel de l'optimisation des postes de conditionnement. Les employés doivent être formés aux bonnes pratiques de préparation et de conditionnement. De la réception à l'expédition en passant par le prélèvement et l'emballage, des sessions de formation régulières et des mises à jour des procédures permettent de maintenir un haut niveau de compétence et d'adaptabilité. Des jeux de formation peuvent être envisagés pour assurer cette formation. Impliquer les employés dans le processus d’amélioration continue peut également s'avérer bénéfique, car ils peuvent proposer des suggestions basées sur leur expérience quotidienne.

Surveiller vos indicateurs

Enfin, l’évaluation et l’analyse régulière des performances sont indispensables pour identifier les opportunités d’amélioration. Les indicateurs de performance clés (KPI) tels que le temps de préparation des commandes, le taux d’erreur et la productivité par poste doivent être suivis de près. L’analyse de ces données permet de détecter les goulots d'étranglement et d’ajuster les processus en conséquence. Les retours d’expérience et les audits internes constituent également des outils précieux pour affiner les stratégies et renforcer l’efficacité globale.

Ce qu'il faut retenir…

En résumé, optimiser la préparation de commande et le conditionnement avec des postes de conditionnement comme les PACKINGPOST nécessite une approche globale combinant organisation ergonomique, standardisation des processus, formation du personnel et évaluation continue des performances. En appliquant ces principes, les entreprises peuvent non seulement améliorer leur efficacité opérationnelle, mais aussi offrir un meilleur service à leurs clients, renforçant ainsi leur compétitivité sur le marché.

Un poste de travail bien aménagé est essentiel pour améliorer la productivité, favoriser le confort et réduire les risques de douleurs liées à de mauvaises postures. L'ergonomie, appliquée à l'espace de travail, joue un rôle clé dans le bien-être au bureau, surtout pour les personnes qui passent plusieurs heures par jour devant un écran d’ordinateur. Voyons comment rendre votre bureau ergonomique, confortable, et bien équipé pour un environnement de travail optimal, en s’inspirant parfois des principes d’efficacité du LEAN office.

Comment rendre son bureau de travail ergonomique ?

L’ergonomie consiste à adapter le poste de travail pour répondre aux besoins physiques et mentaux de l’utilisateur. Un bureau ergonomique permet d’éviter les douleurs liées à de mauvaises postures, telles que les tensions dans le cou, le dos, ou les bras. L'un des premiers conseils est d’abord de choisir un mobilier adapté à la hauteur et à la position de l’utilisateur.

La hauteur du bureau doit permettre d’avoir les avant-bras parallèles au sol et les coudes à environ 90 degrés. Le siège ergonomique est un autre élément clé : il doit être réglable en hauteur, offrir un bon support lombaire et permettre aux pieds de toucher le sol. Si nécessaire, utilisez un repose-pieds pour maintenir une position correcte.

L’écran d’ordinateur doit être placé à hauteur des yeux pour éviter de pencher la tête en avant, ce qui peut entraîner des douleurs au cou. La distance idéale entre vos yeux et l'écran est d'environ 50 à 70 cm, afin de réduire la fatigue oculaire.

Comment bien équiper son bureau ?

Équiper correctement son bureau permet de maintenir une posture saine et d’augmenter sa productivité. L’éclairage est un facteur important pour éviter la fatigue visuelle. Il est préférable de travailler dans un espace bien éclairé, avec une lumière naturelle si possible, ou avec un éclairage indirect qui ne crée pas de reflets sur l'écran.

Concernant les outils utilisés, le clavier et la souris doivent être placés à portée de main, de manière à ce que les bras restent proches du corps et que les poignets soient dans une position neutre. Pour de meilleur résultats, utiliser un clavier ergonomique et une souris adaptée peut considérablement améliorer le confort, notamment en réduisant la pression exercée sur les poignets.

Il est également recommandé d'investir dans des accessoires tels que des supports d'écran ajustables, des tapis de souris avec repose-poignet ou encore des fauteuils qui s’adaptent à la morphologie de chacun. L’objectif est de réduire les tensions musculaires et de maintenir un alignement correct du corps tout au long de la journée.

Comment rendre son bureau confortable ?

La confortabilité du bureau dépend d’un aménagement équilibré entre ergonomie et bien-être. Il est essentiel de disposer d’un espace suffisant pour bouger librement et éviter de se sentir à l’étroit. Les bras, par exemple, doivent pouvoir se reposer sans contrainte sur le bureau ou les accoudoirs du fauteuil.

L’intégration d’éléments favorisant la posture naturelle, comme des supports pour le dos ou des coussins ergonomiques, contribue également à améliorer le confort. Le siège de bureau doit être bien ajusté pour supporter les courbes naturelles de la colonne vertébrale.

Il est aussi conseillé d’alterner les positions de travail, en se levant régulièrement pour faire quelques pas, afin de prévenir la fatigue et d’éviter les douleurs chroniques liées à une station assise prolongée. L’ajout de petits accessoires comme un repose-poignet ou un repose-pieds aide à soulager certaines parties du corps après plusieurs heures de travail.

Comment bien aménager son bureau au travail ?

L’aménagement d’un bureau ergonomique doit tenir compte de la disposition de l'espace et de l'organisation des outils à portée de main. La position de l’écran doit permettre de maintenir une distance adéquate avec les yeux, tout en évitant les reflets gênants de la lumière.

L’ergonomie de votre espace repose également sur la capacité à garder tout ce dont vous avez besoin à proximité sans encombrer votre bureau, selon le principe de la méthode 5S. Par exemple, les accessoires fréquemment utilisés, comme le téléphone ou les documents, doivent être accessibles sans nécessiter de mouvements brusques ou excessifs.

Un aménagement efficace ne se limite pas au mobilier, mais doit aussi intégrer des éléments liés à la santé et au bien-être comme des plantes pour purifier l’air, ou des systèmes de gestion des câbles pour garder l’espace propre et organisé. Ces petits détails, inspirés par des approches telles que le LEAN office, contribuent à créer un environnement propice à la productivité et à la satisfaction personnelle.

Ce qu'il faut retenir

Aménager un bureau ergonomique est essentiel pour garantir le confort et la santé des travailleurs. Un bon agencement du mobilier, le choix d’un fauteuil adapté, la hauteur de l’écran ou encore la position des claviers et des souris sont des éléments à prendre en compte pour améliorer votre bien-être et votre productivité. Un espace de travail bien pensé réduit la fatigue et les douleurs, tout en favorisant un environnement de travail plus sain et agréable.

Si vous souhaitez en apprendre encore plus sur l'ergonomie au travail, vous pouvez consulter gratuitement notre livre blanc sur l'ergonomie.